脫水機技術革新:解決固液分離效率難題

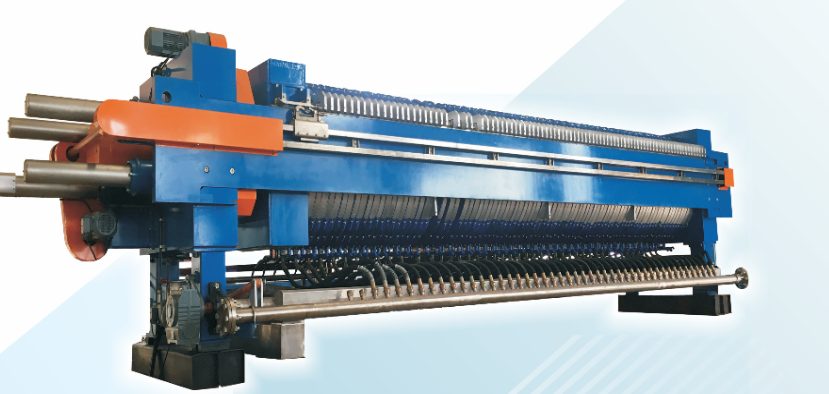

在工業生產與環保處理領域,固液分離是保障流程順暢、實現資源回收的關鍵環節,而脫水機作為主要設備,其分離效率、能耗水平與運行穩定性直接影響企業的生產效益與環保達標能力。傳統脫水機普遍存在分離不徹底、能耗高、易堵塞等問題,尤其在高粘度、高雜質含量的物料處理中,往往難以滿足高效生產需求。如今,新一代脫水機通過結構優化、智能控制與材質升級,實現了固液分離效率的跨越式提升,為化工、食品、環保等多行業提供了更高效的解決方案,脫水機也因此成為推動產業綠色轉型的重要裝備。

一、傳統脫水機的行業痛點與技術瓶頸

在實際應用中,傳統脫水機的局限性逐漸凸顯,成為制約企業生產效率的關鍵因素,主要體現在三個方面:

(一)分離效率低,物料含水率偏高

傳統板框式脫水機依賴手動或半自動壓濾,壓濾壓力通常在 0.6-1.2MPa,且壓力分布不均,導致物料脫水不徹底,濾餅含水率普遍在 60% 以上。以市政污泥處理為例,傳統脫水機處理后的污泥含水率高,不增加后續運輸與處置成本,還可能因含水率超標不符合填埋或焚燒標準,需二次處理。某污水處理廠曾使用傳統脫水機,污泥含水率高達 65%,每噸污泥運輸成本增加 20 元,年額外支出超 100 萬元;同時,高含水率污泥焚燒時需消耗更多輔助燃料,進一步推高處理成本。

(二)能耗與運維成本高,連續性差

傳統離心式脫水機為維持高速旋轉(轉速通常在 3000-4000r/min),能耗居高不下,處理每噸物料的耗電量可達 15-20kWh,遠超行業節能標準。且設備易因物料中的雜質(如纖維、顆粒物)磨損轉鼓,平均每 3 個月就需停機更換部件,運維成本高且影響生產連續性。某食品加工廠的果蔬渣處理線,使用傳統離心脫水機時,每月因設備維修導致的停機時間達 48 小時,生產線利用率 80%,同時高額電費讓企業不堪重負。

(三)適應性弱,易受物料特性影響

傳統脫水機對物料的適應性較差,當物料粘度、顆粒度發生變化時,易出現堵塞濾布、分離效果波動等問題。例如,化工行業的高粘度漿料處理中,傳統帶式脫水機的濾布易被漿料黏附,需頻繁清洗,導致處理效率驟降;而含有硬質顆粒的礦石漿液處理時,顆粒易劃傷脫水機濾板或轉鼓,縮短設備使用壽命。某礦山企業處理礦石漿液時,傳統脫水機濾板平均 1 個月就需更換,不增加耗材成本,還頻繁中斷生產流程。

二、新一代脫水機的技術突破與性能優勢

針對傳統設備的痛點,新一代脫水機通過多維度技術創新,實現了 “高效、節能、耐用” 的性能升級,主要突破體現在三方面:

(一)多段式壓榨 + 智能控壓,提升脫水效率

新一代廂式脫水機采用 “預壓 + 高壓 + 保壓” 多段式壓榨工藝,預壓階段通過低壓(0.8-1.0MPa)初步擠壓物料中的游離水,高壓階段將壓力提升至 2.0-2.5MPa,配合彈性濾板的形變擠壓,深度去除物料中的間隙水,保壓階段則維持穩定壓力,確保脫水效果均勻。同時,設備搭載智能控壓系統,通過壓力傳感器實時監測壓榨壓力,根據物料特性自動調整壓力曲線 —— 處理高含水率物料時延長高壓壓榨時間,處理粘性物料時優化壓力上升速率,避免濾布堵塞。某市政污水處理廠換裝新一代脫水機后,污泥含水率從 65% 降至 45% 以下,每噸污泥運輸成本降低 35%,年節省支出超 180 萬元;且濾餅含水率穩定,直接滿足焚燒發電要求,無需二次處理。

(二)低能耗驅動 + 耐磨材質,降低運行成本

在能耗優化上,新一代脫水機采用變頻電機與減速箱組合驅動,運行轉速可根據物料處理量動態調整,處理量減少時自動降低轉速,能耗較傳統設備降低 30%-40%。以處理量 10 噸 / 小時的脫水機為例,傳統設備每小時耗電 18kWh,新一代設備需 11kWh,年運行 2000 小時可節省電費超 1.4 萬元。材質方面,脫水機的濾板采用增強聚丙烯材質,耐酸堿、抗沖擊,使用壽命從傳統的 6 個月延長至 2 年以上;轉鼓式脫水機的轉鼓表面噴涂碳化鎢耐磨涂層,硬度達 HRC65 以上,抗劃傷能力提升 5 倍,在礦石漿液處理中,轉鼓更換周期從 3 個月延長至 18 個月,運維成本大幅降低。

(三)模塊化設計 + 防堵結構,增強適應性

新一代脫水機采用模塊化設計,可根據物料特性靈活搭配濾布類型(如聚酯濾布適配酸性物料、尼龍濾布適配堿性物料)、壓榨組件(如隔膜濾板適配高粘度物料、剛性濾板適配顆粒物料),適配化工、食品、礦山等不同行業的處理需求。同時,設備優化了進料與排料結構:進料口加裝螺旋導流裝置,避免物料局部堆積導致的濾布堵塞;排料口采用自動刮料機構,配合高壓沖洗噴頭,實時清理殘留物料,減少人工清洗頻次。某化工企業處理高粘度樹脂漿料時,傳統脫水機日均清洗 3 次,新一代脫水機通過防堵結構優化,日均清洗次數降至 1 次,設備連續運行時間從 8 小時提升至 16 小時,處理效率翻倍。

三、脫水機的應用拓展與行業價值

隨著技術成熟,新一代脫水機的應用場景不斷拓展,從傳統的市政污泥、化工漿料處理,延伸至食品加工、新能源材料等高級領域,為各行業創造明顯價值:在食品行業,脫水機用于果蔬渣、豆制品廢液的固液分離,實現資源回收與環保達標。某果汁加工廠使用新一代脫水機處理蘋果渣,蘋果渣含水率從 75% 降至 50% 以下,可直接作為飼料原料出售,年新增收益超 50 萬元;同時,分離出的果汁廢液經進一步處理后循環利用,水資源利用率提升 25%。在新能源領域,脫水機用于鋰電池正極材料(如磷酸鐵鋰)的漿料脫水,確保材料含水率符合后續燒結要求。傳統脫水機處理磷酸鐵鋰漿料時,含水率波動范圍 ±5%,易導致燒結后材料性能不穩定;新一代脫水機通過精確控壓與溫度調控,將含水率波動控制在 ±1% 以內,材料合格率從 88% 提升至 99%,助力企業提升電池產品質量。在環保領域,脫水機不用于污泥處理,還拓展至餐廚垃圾、工業危廢的減量化處理。某餐廚垃圾處理廠使用新一代脫水機,將餐廚垃圾中的水分從 85% 降至 55%,減量率達 35%,后續厭氧發酵產氣量提升 20%,既降低處置成本,又提升能源回收效率。

未來,隨著 “雙碳” 目標推進與產業升級加速,脫水機將向 “智能化、集成化、低碳化” 方向發展 —— 通過嵌入物聯網模塊實現遠程監控與故障預警,與固液分離后續處理設備(如干燥機、焚燒爐)聯動形成集成系統,采用太陽能輔助加熱等技術進一步降低能耗。脫水機的持續創新,將為各行業的綠色高效發展提供更有力的裝備支撐,推動固液分離領域實現 “效率提升、成本下降、環保達標” 的多重目標。

瀏覽器自帶分享功能也很好用哦~

瀏覽器自帶分享功能也很好用哦~